お客様の「お役に立つ」「助けになる」企業を目指します。

アイリス電子はお客様の生産工程を受託し、生産の効率化をサポートするEMS会社です。

アイリス電子のモノづくりとは

一貫生産体制を支える技術力 ✕ 多品種少量生産、短納期対応 = 御社のニーズにきめ細かく対応

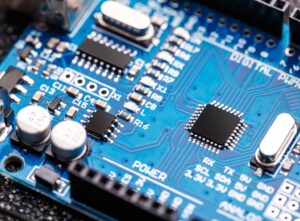

近年は、電気製品の「小型化」「多機能化」が進み、高密度の表面実装(SMT)が主流となっております。

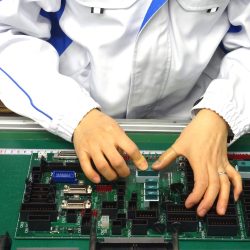

しかしながら、大型コンデンサやコネクタなどの異形部品は人手による挿入実装(IMT)が必要です。

生産ラインの自動化が進み生産性の向上や品質の安定性が高まるにつれ、手扱い工程がネックとなり挿入実装工程を業務委託する

事業者様も多くなっています。

当社は、プリント配線基板の実装、組立、検査までを含めた社内一貫生産体制を構築し、多品種少量ロットから中量・大量の量産

まで、更には試作品の生産など御社のモノづくりニーズに柔軟かつスピーディーに対応させていただいております。

ほかにも、ケーブルハーネスの加工や樹脂製品の外観検査、ダイガスト製品の洗浄・加工、また、ラインの整流を妨げてしまう

付帯作業やボトルネックとなるような軽作業の請負も行っております。

御社の様々な課題を解決し、業務効率化の達成にお応えできるよう徹底した品質管理で常に最高品質な製品を提供し続けています。

ビジネスのこだわり

安定した品質

~~~~~~~~~~

全工程にわたり自社による厳しい品質チェックを行い、安定した品質を維持しております

短納期対応

~~~~~~~~~~

一貫生産体制による多品種少量生産で短納期での対応が可能です

柔軟な対応力

~~~~~~~~~~

御社のモノづくりニーズに沿った対応で生産性向上に貢献致します

当社の強み

- 多品種少量から中量・大量の量産までお客様のニーズに沿った対応

- 長年培ってきたノウハウで短納期にも柔軟に対応

- 熟練者の手はんだ付け技術で正確な基板はんだ付けが可能

- 様々なお客様とのお付き合いから、多種多様な協力会社ネットーワークを構築

-

⇒弊社単独での対応が難しい場合には、様々な業種・形態(協力工場・内職加工業者等)の

協力体制があります。

このような課題を抱えている企業の皆さまをサポートいたします。

- マウンターでの対応が難しい手はんだによる部品の搭載

- 生産効率をより良くするために、EMS先を探している

- 内職や軽作業の請負先を探している

- 共晶はんだ付けの対応

受託事例

基板実装工程

部品・PCB前加工

各種部品のフォーミング・ショートイン・キンク・組立の他・はんだ付け不要個所のマスキング等を行う工程です。

PCBの改造(パターンカット・ジャンパー線での回路変更)も承ります。

生産準備工程

生産ラインにPCBを投入する工程です。生産計画を基に、各ラインにPCBと生産履歴データの供給を行います。

実装工程(クリンチ装置)

部品供給機と連動した部品挿入機を使い、基板に部品を実装する工程です。

モニター上に、実装ポイント・極性指示が表示され、挿入した部品はカット&クリンチされ予備固定されます。

実装工程(ライン実装)

搭載点数の少ないPCBや、クリンチ不要なPCBを実装する工程です。

部品供給機とコンテナラックを使用し実装を行います。

はんだ付け工程(自動はんだ付け)

自動はんだ付け装置ではんだ付け(鉛フリー)を行う工程です。

PCB毎に半田付け条件を調整し、出来栄えに細心の注意を図り作業しています。

使用はんだ:千住金属M705/M708 フラックス:タムラ

はんだ付け工程(手付工程)

マスク作成前の試作品や耐熱性が低く、自動はんだ付け装置では対応できない部品をはんだコテで取付を行う工程

です。

熟練の作業者が、適温適材を選択し丁寧に作業いたします。

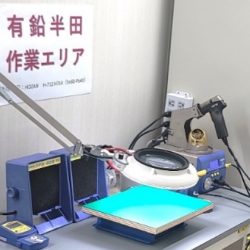

有鉛はんだ対応

※有鉛はんだの製品にも対応しております。

無鉛はんだとの混入を避けるため、別棟にて専用エリアを設置し作業いたします。

使用はんだ:HOZAN Sn60/Pb40 無洗浄・RMAタイプ

リードカット

はんだ付け後の不要なリード線を、お客様の指示する規格内にカットする工程です。

半田結合部へのストレスを軽減するため作業はニッパを使用しますので、二度上げは不要となり部品を過熱による

ストレスから守ります。

修正工程

自動はんだ付け後の半田付不具合や、軽微な搭載不具合を修正する工程です。

※部品交換や取り外しが必要な不具合は、専用工具の揃ったリペアエリアで対応します。

基板検査工程

インサーキットテスタや各種測定器を用いて、部品の抵抗値や向き(極性)、導通試験などを検査する工程です。

後付け工程

自動はんだ付け後に作業を必要とする工程です。

耐熱性の低い部品の挿入、他にシリコンでのボンディングやネジ止め、不滅インクでの捺印などを行います。

出荷検査

生産履歴を確認し、製品の最終的な出来栄えを検査する工程です。お客様毎の規格に合わせ合否の判断を行います。

出荷工程

お客様から頂いた納入計画に合わせ、出来上がった製品を出荷処理する工程です。

全工程の生産履歴は工程チェックシートとしてお客様へ発行し、弊社のサーバーにもデータ保管します。

ケーブルハーネス加工

前処理工程

余分な介在物をハサミを使い切り離す工程です。

被膜・芯線を傷つけないように慎重に作業を行います。

段差切り工程

固定版への取付寸法に合わせ1本づつ切り揃える工程です。

製品毎にお客様が指定する寸法に切り揃えていきます。

ストリップ工程

圧着・結合される部分の被膜を剥く工程です。

製品毎にプログラムされた専用の機械を使います。

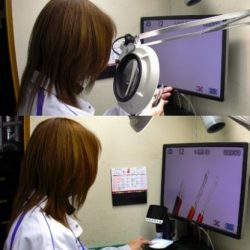

段取り毎に顕微鏡で芯線を傷つけていないか確認後生産を始めます。

はんだ付け工程

後工程での作業をし易くするために被膜をはがした部分を予備半田する工程です。

温度管理されたスポット半田槽で作業を行います。

固定板付け工程

固定板にケーブルを取り付ける工程です。

品種ごとに様々な形状の固定版と組合わせて行きます。

出荷検査工程

生産履歴を確認し、製品の最終的な仕上がりをを検査する工程です。

拡大鏡とマイクロスコープを使い分け合否の判定を行います。

ダイカスト工程

ダイカスト洗浄工程

ダイカストに付着している油脂や異物の除去を行います。