お客様の「お役に立つ」「助けになる」企業を目指します。

アイリス電子はお客様の生産工程を受託し、生産の効率化をサポートするEMS会社です。

事業内容

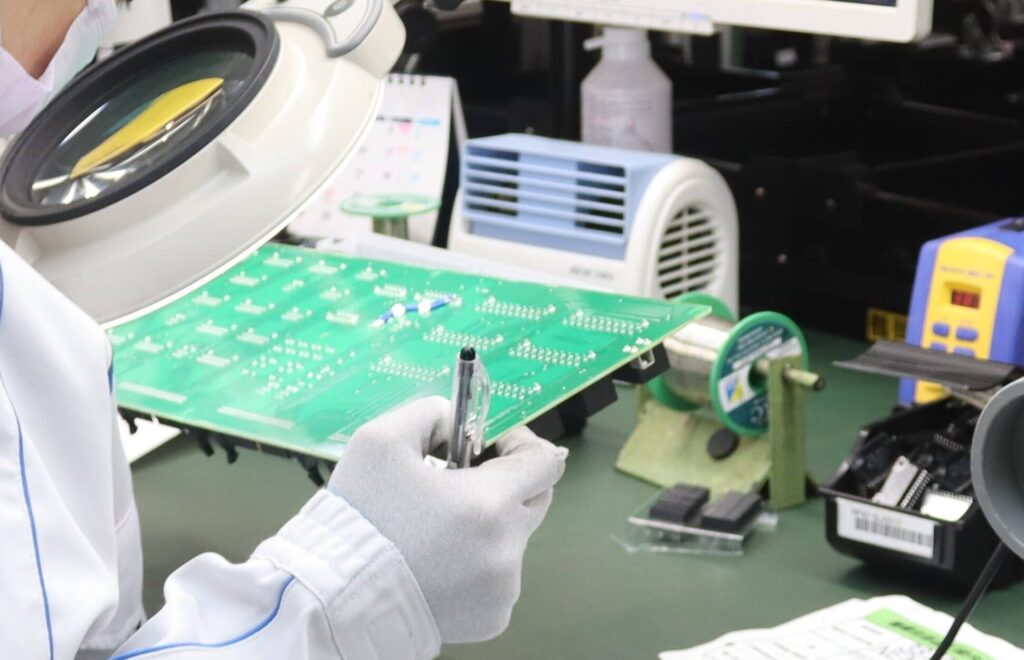

30年以上にわたりプリント基板の挿入実装工程を量産してきた当社は、

高い技術力と柔軟できめ細かな対応力で御社のビジネスに貢献いたします。

30年以上の製造実績

確かな技術による生産・検査体制

高品質・短納期への柔軟対応

アイリス電子のモノづくりとは

一貫生産体制を支える技術力 ✕ 多品種少量生産、短納期対応 = 御社のニーズにきめ細かく対応

近年は、電気製品の「小型化」「多機能化」が進み、高密度の表面実装(SMT)が主流となっております。

しかしながら、大型コンデンサやコネクタなどの異形部品は人手による挿入実装(IMT)が必要です。

生産ラインの自動化が進み生産性の向上や品質の安定性が高まるにつれ、手扱い工程がネックとなり挿入実装工程を業務委託する

事業者様も多くなっています。

当社は、プリント配線基板の実装、組立、検査までを含めた社内一貫生産体制を構築し、多品種少量ロットから中量・大量の量産

まで、更には試作品の生産など御社のモノづくりニーズに柔軟かつスピーディーに対応させていただいております。

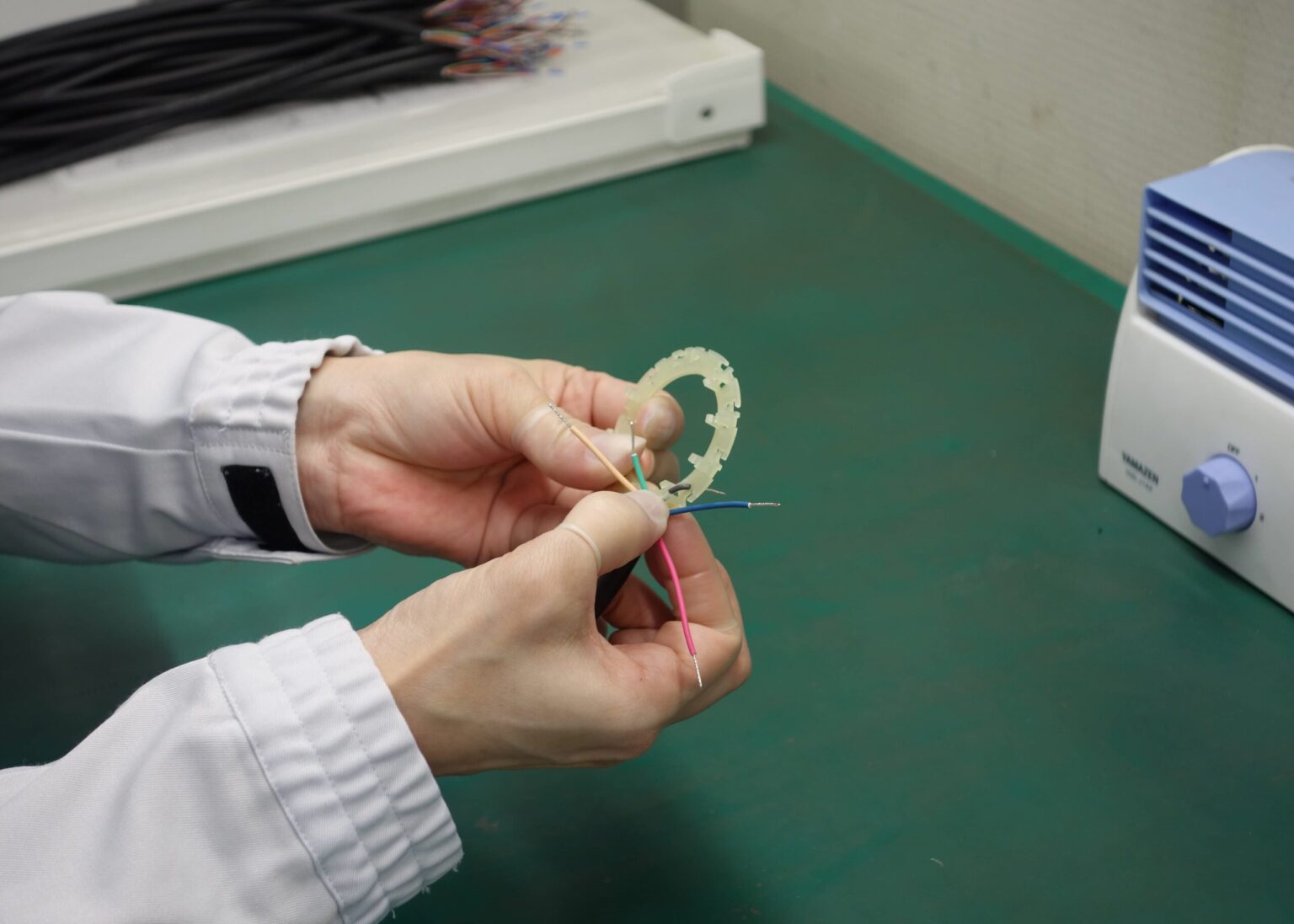

ほかにも、ケーブルハーネスの加工や樹脂製品の外観検査、ダイガスト製品の洗浄・加工、また、ラインの整流を妨げてしまう

付帯作業やボトルネックとなるような軽作業の請負も行っております。

御社の様々な課題を解決し、業務効率化の達成にお応えできるよう徹底した品質管理で常に最高品質な製品を提供し続けています。

ビジネスのこだわり

安定した品質

~~~~~~~~~~

全工程にわたり自社による厳しい品質チェックを行い、安定した品質を維持しております

短納期対応

~~~~~~~~~~

一貫生産体制による多品種少量生産で短納期での対応が可能です

柔軟な対応力

~~~~~~~~~~

御社のモノづくりニーズに沿った対応で生産性向上に貢献致します

当社の強み

- 多品種少量から中量・大量の量産までお客様のニーズに沿った対応

- 長年培ってきたノウハウで短納期にも柔軟に対応

- 熟練者の手はんだ付け技術で正確な基板はんだ付けが可能

- 様々なお客様とのお付き合いから、多種多様な協力会社ネットーワークを構築

-

⇒弊社単独での対応が難しい場合には、様々な業種・形態(協力工場・内職加工業者等)の

協力体制があります。

このような課題を抱えている企業の皆さまをサポートいたします。

- マウンターでの対応が難しい手はんだによる部品の搭載

- 生産効率をより良くするために、EMS先を探している

- 内職や軽作業の請負先を探している

- 共晶はんだ付けの対応

受託事例

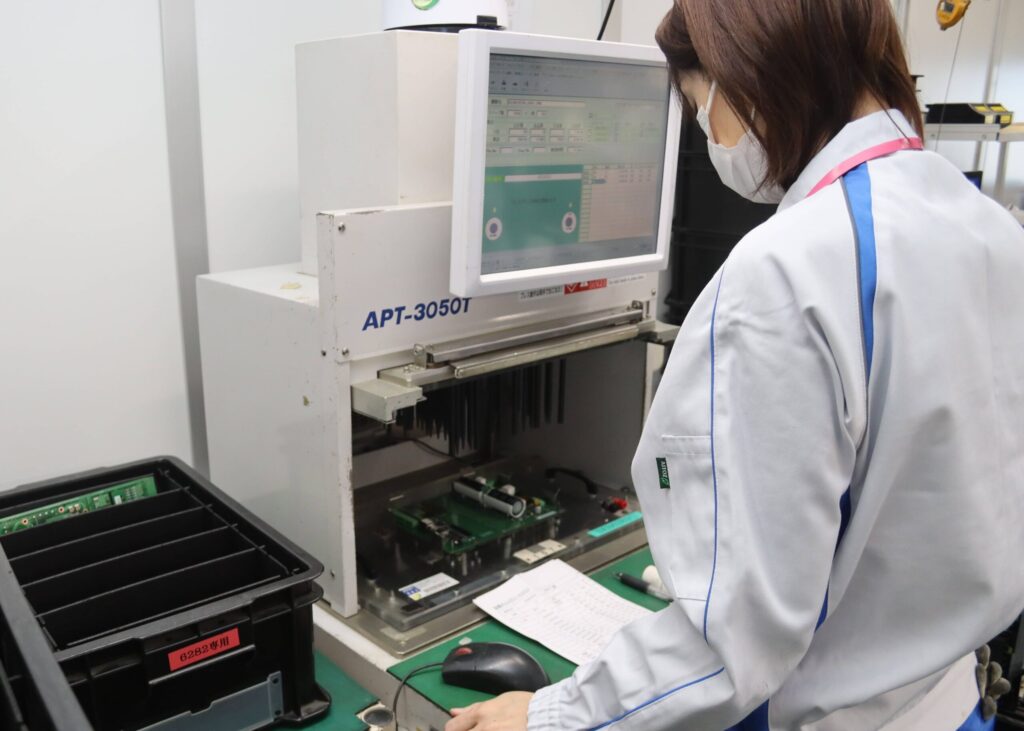

基板実装工程

はんだ付け

実装工程

基板検査

出荷検査

ケーブルハーネス加工

段差切り

ストリップ

はんだ付け

固定板付け

ダイカスト工程